Selektives Elektronenstrahlschmelzen von katalytisch aktiven Materialien auf Kupfer-Basis

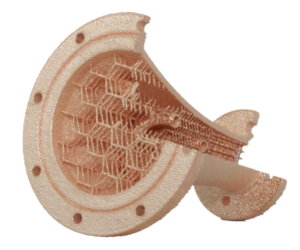

Selektives Elektronenstrahlschmelzen ist ein additives Fertigungsverfahren, welches die Herstellung metallischer Bauteile aus dem Pulverbett erlaubt. Das Metallpulver wird dabei mit Hilfe eines Elektronenstrahls selektiv Schicht für Schicht aufgeschmolzen, woraus ein dreidimensionales Bauteil resultiert. Kupfer ist ein Werkstoff, der im Bereich der additiven Fertigung noch wenig untersucht ist. Der Werkstoff Kupfer weckt mit seiner potentiellen katalytischen Aktivität und hervorragenden Wärmeleitfähigkeit das Interesse für verfahrenstechnische Anwendungen. Im Rahmen des vorzustellenden DFG-Projektes, soll in Kooperation zwischen ZMP (Zentralinstitut für Neue Materialien und Prozesstechnik) und CRT (Lehrstuhl für Chemische Reaktionstechnik) ein strukturierter Reaktor auf Kupferbasis gedruckt werden. Ziel ist es, den Reaktor bezüglich seines Wärme- und Stofftransports mit integrierter strukturierter Katalysatorschüttung zu optimieren.

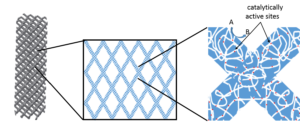

Stand der Technik ist es, eine strukturierte Trägerstruktur über geeignete Beschichtungsverfahren katalytisch aktiv zu funktionalisieren. Dieses Vorgehen umfasst mehrere Prozessschritte (mehrfache Beschichtung, Kalzinierung, katalytische Aktivierung). Die Problematik der Langzeitstabilität der Beschichtung und die vergleichsweise geringe Beladung mit aktivem Katalysator pro Strukturvolumen soll durch ein neu entwickeltes Auslaugungsverfahren umgangen werden. Dabei wird sich das Prinzip der Raney-Kupfer Katalysatoren zu Nutze gemacht. Hierbei werden über selektives Laugen von CuAl-Legierungen hochporöse Kupferkatalysatoren hergestellt. Das Aluminium wird aus den dreidimensionalen Strukturen herausgelöst, sodass bei vollständiger Laugung die Struktur nur aus aktivem Material besteht. Ziel ist es, durch Optimierung des SEBM-Prozesses zur Herstellung der CuAl-Strukturen und des anschließenden Laugungsprozesses einen hoch aktiven und stabilen strukturierten Reaktor herzustellen.

Dieses Projekt wird gemeinsam mit der Arbeitsgruppe von Prof. Körner am Lehrstuhl für Werkstoffwissenschaften (Werkstoffkunde und Technologie der Metalle) bearbeitet von der Deutschen Forschungsgemeinschaft (DFG) unter dem Förderkennzeichen AOBJ: 628161 über einen Zeitraum von drei Jahren großzügig gefördert